IzoSerwis to nowoczesna firma, która specjalizuje się w zakresie projektowania i wykonywania IZOLACJI PRZEMYSŁOWYCH.

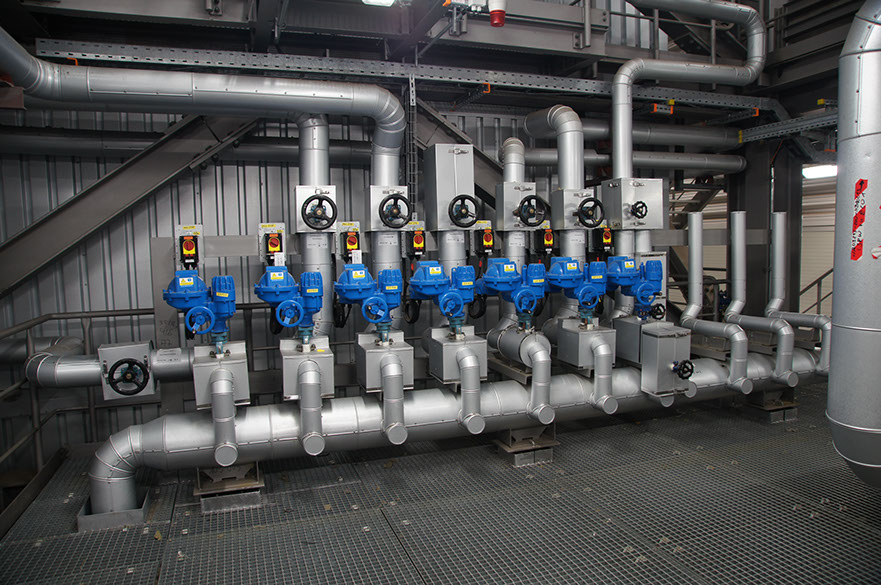

Jesteśmy specjalistami w swojej branży, mamy doświadczenie oraz nieszablonowe podejście do realizowanych przez naszą firmę projektów. Realizowane przez nas, izolacje przemysłowe spełniają najwyższe standardy jakości. Stawiamy na innowacyjność, dzięki czemu jesteśmy w stanie dostarczać nowoczesne rozwiązania naszym Klientom.

Jako firma IzoSerwis wyróżniamy się na rynku budowy izolacji przemysłowych otwartością na nowe wyzwania, trudne projekty, dzięki czemu współpracujemy z największymi markami w Polsce, jak i Europie

Izolacje przemysłowe to nasza specjalizacja.

Swoją działalność rozpoczęliśmy w 2007 roku. Po serii sukcesów nasza firma w 2011 roku została przekształcona w spółkę z ograniczoną odpowiedzialnością.

W 2015 r. IzoSerwis Sp. z o.o. spełniła wymagania i została członkiem organizacji Achilles FPAL jako wykonawca izolacji przemysłowych.

IzoSerwis to ponad 364300 metrów kwadratowych ułożonych instalacji przemysłowych – zimno lub ciepłochronnych, izolacji akustycznych i HVAC.

IZOLACJE PRZEMYSŁOWE

NA ŚWIATOWYM POZIOMIE

Izolacje przemysłowe

Doświadczenie i wiedza.

Udokumentowane doświadczenie na budowach i zakładach w całej europie.

Wielokrotnie rekomendowani jako specjaliści w swojej dziedzinie.

Izolacje przemysłowe i usługi

Nasza oferta

Najlepsi w swojej specjalizacji

Profesjonalne rozwiązania dla twojego zakładu.

DOŚWIADCZENIE

Wieloletnie doświadczenie na rynku potwierdzone setkami zrealizowanych izolacji przemysłowych.

SPRAWDZONA KADRA FACHOWCÓW

Sprawdzona kadra inżynierów z własnym zapleczem technologicznym.

TERMINOWOŚĆ

Umiejętność dotrzymywania terminów i realizacja wszystkich założeń w wyznaczonym czasie.

WŁASNE PROJKETY

Biuro projektowe z odpowiednim oprogramowaniem który służy wsparciem dla naszych klientów.

ZREALIZOWANE PROJEKTY

Aktualności

Napisz do nas

IzoSerwis Sp. z o. o.

ul. Północna 14, 62-740 Tuliszków

Telefon: +48 (63) 279-37-08

Fax:+48 (63) 279-37-30

KRS: 0000377872

NIP: 668-195-70-95

Regon: 301646226